In der Zustandsüberwachungsbranche ist die Schwingungsanalyse seit vielen Jahren weit verbreitet. Der Einsatz von Induktionsmotoren in industriellen Antrieben ist weit verbreitet, da sie als zuverlässig, kostengünstig und robust gelten. Sie haben sich sogar zu den Arbeitspferden der Industrie entwickelt, denn sie spielen eine wesentliche Rolle, wenn es darum geht, elektrische Energie in mechanische Energie umzuwandeln. Da die Gewährleistung eines sicheren Betriebs in hohem Maße von der ordnungsgemäßen Wartung, der Fehlerdiagnose, dem sicheren Betrieb und der Betriebszuverlässigkeit abhängt, gibt es viele herkömmliche Techniken und Instrumente zur Überwachung von Induktionsmotoren. In diesem Artikel wird die Motorstrom-Signaturanalyse näher beleuchtet.

Das könnte Sie interessieren: Motorzustandsüberwachung (MCM)

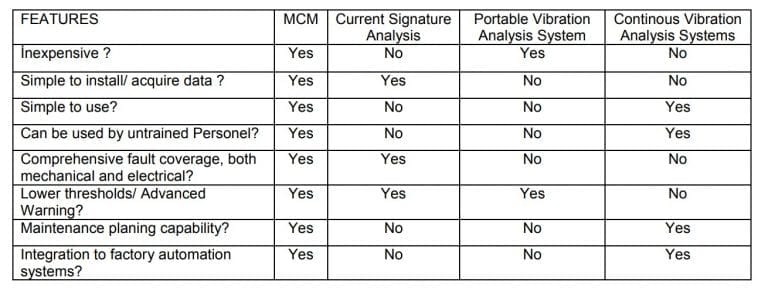

Trotz aller Hilfsmittel, die zur Überwachung der Zuverlässigkeit von Asynchronmotoren eingesetzt werden, hatten die Firmen immer noch mit großen Problemen, wie einer verkürzten Lebensdauer der Motoren und unvorhergesehenen Systemausfällen zu kämpfen. Es gibt verschiedene Zustandsüberwachungsmethoden wie z. B. die thermische Überwachung und die Schwingungsüberwachung, die kostspielige Sensoren benötigen, während die Stromüberwachung überhaupt keine zusätzlichen Sensoren benötigt. Lassen Sie uns also zuerst die Motorstrom-Signaturanalyse verstehen und sehen, wie sie eine entscheidende Rolle bei der Revolutionierung der Condition Monitoring-Industrie spielt.

Contents

Was ist eine Motorstrom-Signaturanalyse?

Das Konzept der MCSA entstand in den frühen 1970er Jahren. Am Anfang wurde MCSA als ein Werkzeug vorgeschlagen, das für die Überwachung von Motoren in rauen Umgebungen und gefährlichen Bereichen innerhalb von Kernkraftwerken verwendet werden kann. Die Motorstrom-Signaturanalyse kann als eine Technik beschrieben werden, die dabei hilft, den Betriebszustand des Induktionsmotors zu bestimmen, ohne die Produktion zu stören. Mit anderen Worten, es erfasst ein elektrisches Signal, das Stromkomponenten hat, und identifiziert die Fehler im Anfangsstadium. Daher spielt sie eine entscheidende Rolle bei der Vermeidung von Schäden und der Diagnose von Motorausfällen. Klicken Sie auf diesen Link für weitere Informationen.

Die Motorstrom-Signaturanalyse hilft bei der Erkennung der folgenden Punkte:

- Unwucht/ Fehlausrichtung

- Defekte Lager

- Beschädigung der Rotorleiste

- Ladeprobleme

- Dynamischer Radialschlag

- Statischer Radialschlag

Wie erkennt die Motorstrom-Signaturanalyse Fehlerhäufigkeiten?

Nehmen wir zum Beispiel an, Sie erhalten das Stromsignal von der Motorversorgung, ohne den Betrieb der Maschine zu beeinträchtigen. Bei der Motorstrom-Signaturanalyse wird das Frequenzspektrum (auch bekannt als Stromsignatur) durch die Verarbeitung des Stromsignals erfasst. Im Falle eines Fehlers wird das Frequenzspektrum dem des gesunden Motors unähnlich. Die Fehlererkennung von Asynchronmotoren und die Zustandsüberwachung wird durch Signalverarbeitungstechniken erreicht, da diese kostengünstig sind und die Implementierung recht einfach ist. Außerdem hilft die Implementierung von MCSA dabei, eine genaue Fehleranalyse zu erhalten.

Um die exklusiven Stromsignaturmuster zu identifizieren und einen breiteren dynamischen Bereich verschiedener Fehler zu erhalten, wird das Dezibel (dB)-Frequenzspektrum verwendet. Es hilft bei der Identifizierung von Defekten wie Statorfehlern, Rotorwanderungen, Lagerfehlern und Radialschlägen, oder es könnte eine Kombination dieser Fehler vorliegen.

Fehler, die MCSA erkennen kann

Hier sind die Fehler, die die Motorstrom-Signaturanalyse erkennen kann:

Lagerfehler

Normalerweise gibt es zwei Wälzlagerringe. Wenn die Betriebsbedingungen normal sind und ein Gleichgewicht zwischen guter Ausrichtung und Belastung besteht, beginnen Verschleißausfälle typischerweise mit kleinen Rissen. Das bedeutet, dass sie sich langsam ausbreiten und anfangen, spürbare Vibrationen und Geräuschpegel zu erzeugen. Verständlicherweise ist das Erkennen von Motorlagerfehlern aus verschiedenen Gründen, wie z.B. Fluchtungsfehlern, nicht einfach. Hier identifiziert MCSA Defekte, indem es Frequenzkomponenten – f 0 (untere Frequenz) und f 1 (obere Frequenz) – erkennt.

Gebrochene Rotorblätter

Bekannt ist, dass bei bestimmten Asynchronmotoren das Problem der gebrochenen Läuferstäbe aufgrund der mühsamen Arbeitszyklen auftritt, aber sie sind nicht die Ursache für den Ausfall des Asynchronmotors. Sie können jedoch zu anderen Schäden führen. Der Fehlermechanismus kann z. B. Teile brechen und zu mechanischen Beschädigungen und Wicklungsausfällen führen, was sich direkt auf die Produktion auswirkt und zu einer teuren Reparatur führt.

Luftspalt-Radialschlag

Dieser Fehler verursacht eine Luftspaltlänge, die nicht konstant zur Statorumfangszeit und zum Statorwinkel bleibt. Dies geschieht, wenn kein gleichmäßiger Luftspalt zwischen dem Stator und dem Rotor vorhanden ist. Es gibt drei Arten von Luftspaltradialschlag: dynamische, statischer und gemischter Radialschlag.

Die Bedeutung von MCSA für die Revolutionierung der Zustandsüberwachungsbranche

Elektrische Unterwasserpumpen (ESPs) sind ein perfektes Beispiel für die Bedeutung von MCSA bei der Veränderung der Zustandsüberwachungsbranche. Da ESPs bei der Gas- und Ölförderung eine wesentliche Rolle spielen, gelten sie als eine der nachgiebigsten Optionen, wenn ein Reservoir nicht genug Energie für die Ölförderung hat und eine wirtschaftliche Hebemethode zur Erhöhung des Flüssigkeitsdurchflusses benötigt.

Der raue Zustand in einigen Pumpen führt jedoch dazu, dass die Zuverlässigkeit der Pumpe beeinträchtigt wird. Infolgedessen kommt es zu ESP-Ausfällen aufgrund von feinen Gesteinspartikeln, plötzlichen Änderungen der Bedingungen im Bohrloch, dem Vorhandensein von Gas und sogar den steigenden Temperaturen. Da ESP aufgrund so vieler externer und interner Faktoren, die sich direkt auf die Produktion auswirkten, auszufallen begann, war eine Lösung gefragt, die die Risiken abmildern konnte. Hier kommt MCSA als perfekte Lösung ins Spiel, denn es analysiert Strom- und Spannungsdaten mit Hilfe fortschrittlicher Algorithmen und hilft, die Probleme frühzeitig zu erkennen, um Schäden zu vermeiden.

Mit der Einführung von MCSA erscheinen die bisherigen ESP-Zustandsüberwachungs-Tools nicht mehr so effektiv, da das MCSA-System im Schaltschrank des Motors montiert werden kann (die ideale Umgebung für das System, um die Risiken genau einzugrenzen). Was die MCSA-Sensoren so effektiv macht, ist ihre Fähigkeit, unabhängig von den Betriebsbedingungen Daten zu sammeln. MCSA stellt also sicher, dass es kontinuierliche Datenströme in bester Qualität gibt.a.

Lassen Sie uns nun die Algorithmen zur Erkennung von Anomalien im ESP besprechen, und wie jeder Motor und jede Pumpe überprüft werden musste. Mit MSCA ist es jedoch nicht notwendig, jede einzelne Pumpe für manuelle Inspektionen zu untersuchen, da das Engineering-Team problemlos Hunderte von Pumpen überwachen kann. Das MSCA-basierte System hat den mühsamen, arbeitsintensiven Prozess der manuellen Inspektion jedes Motors und jeder Pumpe einfach überflüssig gemacht. Die Algorithmen zur Erkennung von Anomalien weisen auch darauf hin, welche Pumpen nicht korrekt arbeiten. Es hilft dem Wartungsteam, sich auf die Pumpen zu konzentrieren, die dringend repariert werden müssen. Darüber hinaus zeigt es auch die Ursache des Problems an.

Fehlerklassifizierung

MCSA verfügt über Klassifizierungsalgorithmen, die helfen, verschiedene Muster zu identifizieren, die mit unterschiedlichen Fehlermechanismen verbunden sind. Wenn z. B. der Stator beschädigt ist, dann zeigt die Pumpenkavitation ein anderes Muster. Wenn ein Mechanismus nicht richtig funktioniert, hinterlässt er eine Markierung auf der aktuellen Sinuskurve, die das Wartungsteam darauf hinweist, dass er überprüft werden muss. Einige der anderen Fehler, die der MCSA erkennen kann, sind:

- Überhitzung und Funkenbildung aufgrund von gebrochenen oder beschädigten Rotorstäben

- Es gibt einen Luftspaltradialschlag

- Es liegt ein Lagerschaden vor

- Lasteffekte

- Kavitation

- Verschleißerscheinungen am Material

Das Endergebnis

Es ist nicht zu leugnen, dass das MCSA-basierte Zustandsüberwachungs-Tool eine große Bereicherung für ESPs ist. Es hat enorm dazu beigetragen, die Wartungskosten zu senken, Ausfallzeiten (die oft ungeplant waren) zu reduzieren und Umwelt- und Sicherheitsrisiken zu minimieren. Es ist sicherlich richtig, dass die neuesten MCSA-Tools noch effektiver sind, weil die Sensorsysteme in den MCCs montiert sind und nicht auf der Anlage. Insgesamt ist die Motorstrom-Signaturanalyse die beste Technologie, da sie eine hochselektive und dennoch kostengünstige Online-Überwachung für verschiedene Industriemaschinen bietet.