Angesichts der Digitalisierung der letzten zehn Jahre sind Industrien gezwungen, ihre Wartungs- und Produktionsprozesse neu zu bewerten und zu interpretieren. Dieser rasche Wandel und die Transformation zwingen Produktionsanlagen, intelligenter und wettbewerbsfähiger zu werden. Die industrielle Instandhaltung muss für Produktionsanlagen nunmehr so digital und intelligent wie möglich sein. Prädiktive Instandhaltung bietet Unternehmen hervorragende Möglichkeiten für eine intelligentere und digitalere Anlage. In unserem neuen Artikel betrachten wir, was prädiktive Instandhaltung ist, warum sie eingesetzt wird und welche Vorteile sie Unternehmen bietet.

Prädiktive Instandhaltung ist eine Technik, die Datenanalysetools und -methoden nutzt, um Anomalien in Ihrem Betrieb und potenzielle Defekte an Geräten und Prozessen zu erkennen.

Was ist prädiktive Instandhaltung?

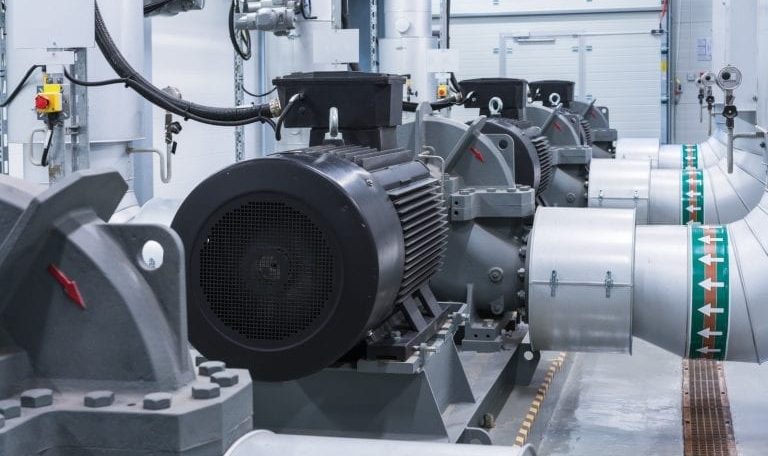

Prädiktive Instandhaltung ist eine Technik, die Datenanalysetools und -methoden nutzt, um Anomalien in Ihrem Betrieb und potenzielle Defekte an Geräten und Prozessen zu erkennen. Dank der prädiktiven Instandhaltung werden mögliche Ausfälle im Voraus erkannt und potenzielle Fehler verhindert. Auf diese Weise haben Produktionsanlagen die Möglichkeit, ungeplante Ausfallzeiten weitestgehend zu reduzieren. Während in der Vergangenheit bei der prädiktiven Instandhaltung häufig Techniken wie Ölanalyse, Schwingungsanalyse und Infrarot eingesetzt wurden, haben sich die Technologien der prädiktiven Instandhaltung mit der Verbilligung von Sensoren und der Verbreitung der IoT-Technologie ebenfalls verändert und weiterentwickelt. Für weitere Informationen Zustandsüberwachung.

Wie funktioniert prädiktive Instandhaltung?

Die prädiktive Instandhaltung nutzt Sensoren und Geräte, die drahtlos mit einem System verbunden sind. Diese Sensoren überwachen Faktoren wie Temperatur, Vibrationen und Ölstände, um Echtzeitinformationen über die Leistung der Anlagen zu liefern.

Datenanalyse

Die von den Sensoren gesammelten Daten werden an einen zentralen Knotenpunkt gesendet, wo maschinelle Lernalgorithmen sie im Kontext des Maschinenbetriebs und -verschleißes analysieren. Diese Analyse hilft dabei, Muster, Anomalien und Abweichungen von den Betriebsbedingungen zu erkennen.

Prädiktive Modelle

Prädiktive Instandhaltungsmodelle verwenden die gesammelten Daten, um Geräteausfälle vorherzusagen und Wartungsmaßnahmen vorzuschlagen. Diese Modelle vergleichen das Verhalten der Geräte mit dem erwarteten Verhalten und ermöglichen es Technikern, Maßnahmen zu ergreifen, bevor Ausfälle auftreten. Die frühzeitige Erkennung hilft, Ausfälle zu verhindern und Stillstandszeiten zu reduzieren.

Erstellung eines prädiktiven Instandhaltungsplans

Für die Implementierung eines prädiktiven Instandhaltungsplans sollten Unternehmen folgende Schritte berücksichtigen: Klein anfangen; Beginnen Sie mit der prädiktiven Instandhaltung an ausgewählten Anlagen, bevor Sie sie ausweiten. Dieser Ansatz ermöglicht es, die Effektivität der Strategie zu testen und den Prozess zu verfeinern. Anlagen identifizieren; Bestimmen Sie, welche Anlagen sich am besten für die Instandhaltung eignen.

Bestimmte Geräte können von größerer Bedeutung sein oder anfälliger für Ausfälle, was sie zu geeigneten Kandidaten für diese Methode macht. Ressourcenzuweisung; Identifizieren Sie die für die Implementierung der Instandhaltung erforderlichen Ressourcen, wie Arbeitskräfte, Materialien, Infrastruktur und Technologie. Auch die Schulung des an dem Verfahren beteiligten Personals ist entscheidend. Anlagenüberwachung initiieren; Beginnen Sie mit der Überwachung der ausgewählten Anlagen und sammeln Sie Daten. Diese Daten dienen als Grundlage für die Einrichtung eines Instandhaltungssystems. Maschinelle Lernalgorithmen erstellen; Nutzen Sie die gesammelten Daten, um personalisierte maschinelle Lernalgorithmen zur Vorhersage von Geräteausfällen basierend auf Datentrends zu erstellen. Algorithmen auf Testanlagen anwenden; Wenden Sie die Algorithmen auf Testanlagen an. Erstellen Sie Berichte und Erkenntnisse aus den gesammelten Daten. In dieser Phase können Unternehmen die Effizienz ihres Instandhaltungsregimes bewerten. Kontinuierliche Verbesserung; Nutzen Sie Ergebnisse und Rückmeldungen von Testanlagen, um den Instandhaltungsprozess zu verbessern und zu optimieren. Kontinuierliche Verbesserung gewährleistet, dass die Strategie im Laufe der Zeit effektiv bleibt.

Was bietet prädiktive Instandhaltung Fabriken?

Senkung der Instandhaltungskosten

Die prädiktive Instandhaltung ist bei der Erstellung eines umfassenden Instandhaltungsmanagementprogramms für eine Industrieanlage von essentieller Bedeutung. Während traditionelle Instandhaltungsprogramme auf Wartungsroutinen für alle Geräte basieren und eine schnelle Reaktion auf unerwartete Ausfälle bieten, plant die prädiktive Instandhaltung spezifische Wartungsaufgaben nur dann, wenn sie tatsächlich erforderlich sind. Daher ist einer der Hauptvorteile der prädiktiven Instandhaltung die Reduzierung der Gesamtinstandhaltungskosten im Unternehmen. Prädiktive Instandhaltung reduziert die Kosten für Ersatzteile, Werkzeuge und andere für die Gerätewartung erforderliche Ausrüstung.

Verringerung von Maschinenausfällen

Die regelmäßige Überwachung der tatsächlichen Zustände von Geräten und Prozesssystemen reduziert die Anzahl unerwarteter und katastrophaler Geräteausfälle erheblich. Bei einem Vergleich der unerwarteten Geräteausfälle vor der Implementierung des prädiktiven Instandhaltungsprogramms und dem Zweijahreszeitraum nach der Einbeziehung der Zustandsüberwachung in das Programm sinkt die Ausfallrate signifikant.

Senkung der Lagerkosten

Die Fähigkeit, defekte Teile und Werkzeuge, die einer Reparatur bedürfen, sowie die relevanten handwerklichen Fähigkeiten vorherzusagen, reduziert sowohl die Reparaturzeit als auch die Kosten. Industrieanlagen haben ausreichend Zeit, bei Bedarf Ersatz- oder Reserveteile zu bestellen, anstatt alle Ersatzteile für den Lagerbestand zu kaufen.

Verbesserte Produktionseffizienz

Die Verfügbarkeit von Prozesssystemen erhöht sich nach der Implementierung eines zustandsbasierten prädiktiven Instandhaltungsprogramms. Die Verbesserung hier basiert auf der Maschinenverfügbarkeit und berücksichtigt nicht die verbesserten Prozesserträge. Ein vollständiges prädiktives Instandhaltungsprogramm, das die Überwachung von Prozessparametern einschließt, trägt jedoch erheblich zur Produktionseffizienz bei.

Erhöhte Mitarbeitersicherheit

Die frühzeitige Warnung vor Maschinen- und Systemproblemen reduziert das Risiko katastrophaler Ausfälle, die zu Personenschäden oder Tod führen könnten.

Längere Lebensdauer

Die Vermeidung katastrophaler Ausfälle und die frühzeitige Erkennung von Maschinen- und Systemproblemen erhöhen die Lebensdauer von Industriemaschinen durchschnittlich um 30%. Ein weiterer Vorteil der prädiktiven Instandhaltung ist, dass sie automatisch die mittlere Zeit zwischen Ausfällen (MTBF) schätzen kann. Diese Statistik bietet eine Möglichkeit, den kosteneffektivsten Zeitpunkt für den Austausch der Maschine zu bestimmen, anstatt ständig hohe Instandhaltungskosten zu verursachen.

Verifizierung von Instandhaltungsaktivitäten

Prädiktive Instandhaltung kann verwendet werden, um festzustellen, ob Reparaturen an bestehenden Maschinen die identifizierten Probleme beheben oder vor dem Neustart des Systems zusätzliches abnormales Verhalten verursachen. Darüber hinaus können die im prädiktiven Instandhaltungsprogramm gewonnenen Daten zur Planung von Anlagenabschaltungen genutzt werden. Viele Industrien versuchen, größere Probleme während der jährlichen Wartungsabschaltungen zu beheben oder vorbeugende Wartungspläne zu erstellen. Prädiktive Daten können die notwendigen Informationen liefern, um spezifische Reparaturen sowie andere Aktivitäten während der Abschaltung zu planen.

Worin besteht der Unterschied zwischen präventiver und prädiktiver Instandhaltung?

Präventive Instandhaltung beinhaltet die Inspektion und Wartung eines Assets in vordefinierten Intervallen, unabhängig davon, ob dies notwendig ist oder nicht. Die Wartungsintervalle basieren typischerweise auf Nutzung oder Zeit, die aus dem durchschnittlichen Lebenszyklus eines Assets ermittelt werden. Prädiktive Instandhaltung gewährleistet eine konsequente Verfolgung eines Assets, was dazu beiträgt, einen maßgeschneiderten Wartungsplan für jedes Asset zu definieren. Dieser Ansatz maximiert die Lebensdauer eines Assets und trägt gleichzeitig zur Senkung der Wartungskosten bei.

| Prädiktive Instandhaltung | Präventive Instandhaltung |

| Sie wird durchgeführt, um potenzielle Ausfälle vorherzusagen. | Sie wird durchgeführt, um unerwartete Ausfälle von Anlagen zu verhindern. |

| Sie wird regelmäßig durchgeführt. | Sie wird regelmäßig durchgeführt. |

| Es ist keine Stillstandszeit der Maschine erforderlich, d.h. man muss die Hauptfunktionen der Anlagen nicht unterbrechen, da diese Instandhaltung während der regulären Funktionsausübung der Anlagen durchgeführt werden kann. | Man muss die Stillstandszeit der Anlage erhöhen, um die Instandhaltung durchzuführen, d.h. man muss die Hauptfunktionen der Anlagen unterbrechen, um Instandhaltungsmaßnahmen durchzuführen. |

| Instandhaltung erfolgt nur, wenn potenzielle Ausfälle identifiziert werden. | Instandhaltung erfolgt auch dann, wenn keine potenziellen Ausfälle identifiziert werden. |

| Sie ist komplexer und schwieriger als die präventive Instandhaltung. | Es ist ein weniger komplexer Prozess und einfacher als die prädiktive Instandhaltung. |

| Diese Instandhaltungsmaßnahme ist kostengünstiger als die präventive Instandhaltung, da man einfach unnötige Instandhaltung vermeiden und somit die Instandhaltungskosten reduzieren kann. | Diese Instandhaltungsmaßnahme ist kostenintensiver als die prädiktive Instandhaltung, da regelmäßige Instandhaltung mehr Investitionen erfordert. |

| Sie ist weniger zeitaufwendig, da bei dieser Art der Instandhaltung Inspektion und Wartung nur bei Bedarf durchgeführt werden müssen. | Sie ist zeitaufwendiger, da bei dieser Art der Instandhaltung Inspektion und Wartung regelmäßig durchgeführt werden müssen. |

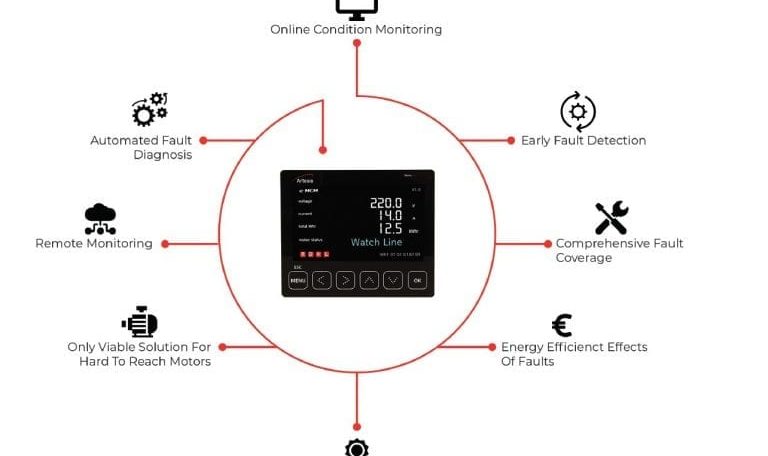

Wie unterstützt Sie Artesis?

Dank ihrer umfassenden Fehlererkennung reduzieren die Artesis Prädiktive Instandhaltungslösungen Ihre Instandhaltungskosten erheblich und tragen zur Energieeffizienz in der gesamten Anlage bei. Die Fehlererkennungsgenauigkeit liegt bei über 90%, was die präziseste Instandhaltung gewährleistet.

Artesis Prädiktive Instandhaltungslösungen reduzieren Ihre Instandhaltungskosten erheblich und tragen zur Energieeffizienz in der gesamten Anlage bei

Einfache Installation

Die Installation von e-MCM erfordert lediglich einen dreiphasigen Spannungs- und Stromanschluss über kostengünstige Stromwandler (CT) und Spannungswandler (VT) (falls erforderlich). Es wird üblicherweise im Motorsteuerungsschrank platziert, was sehr kurze Kabelwege ermöglicht und die Notwendigkeit der Installation von Geräten in abgelegenen oder gefährlichen Bereichen vermeidet.

Einfache Anwendung

Die prädiktive Instandhaltung ermöglicht eine automatische Datenbankerstellung und Überwachung von Parametern. Der Grad des Ausfalls wird auf einer variablen Skala angezeigt, wodurch die Notwendigkeit von Fachpersonal entfällt.

Diagnose

Prädiktive Instandhaltung ist effektiv bei der Erkennung von elektrischen, mechanischen und prozessbedingten Fehlern. Darüber hinaus kann sie sowohl in der Produktion als auch bei der Messung der Energieeffizienz eingesetzt werden. Dieser Punkt ist wichtig, da Studien zeigen, dass Motorausfälle die Energieeffizienz um bis zu 18% beeinträchtigen können.

Frühwarnung

Bei der Motorzustandsüberwachungstechnologie werden die Schwellenwerte nicht durch Systembedingungen beeinflusst. Daher kann die prädiktive Instandhaltung frühzeitige und präzise Warnungen geben.

Zukunft der PdM

Die Zukunft der Instandhaltung ist vielversprechend, mit erwarteten Fortschritten und breiterer Akzeptanz. Mit dem technologischen Fortschritt werden die mit der Implementierung verbundenen Herausforderungen voraussichtlich abnehmen, wodurch prädiktive Instandhaltung für Unternehmen aller Größenordnungen zugänglicher und kosteneffizienter wird. Unternehmen, die Instandhaltungspraktiken einführen, profitieren von betrieblicher Effizienz, Kosteneinsparungen und verbesserten Instandhaltungsstrategien. Die prädiktive Instandhaltung wird in Zukunft eine wesentliche Rolle in Industrien spielen und die Langlebigkeit sowie Spitzenleistung essentieller Anlagen sicherstellen. Zusammenfassend ermöglicht die prädiktive Instandhaltung Unternehmen, einen technologie- und datenanalysebasierten Ansatz zur Instandhaltung zu adaptieren. Durch die frühzeitige Erkennung von Anlagenproblemen können Unternehmen Ausfallzeiten reduzieren, Kosten senken und die Lebensdauer ihrer Maschinen verlängern. Mit fortschreitender Technologie erscheint die Zukunft der Instandhaltung vielversprechend und unterstreicht ihre Bedeutung für Unternehmen, die in einem sich stetig wandelnden Umfeld wettbewerbsfähig bleiben wollen.

Häufig gestellte Fragen

Was ist prädiktive Instandhaltung?

Prädiktive Instandhaltung ist eine Technik, die Datenanalyse nutzt, um im Voraus Fehler zu erkennen, die in Ihren Betriebsabläufen und Anlagen auftreten können. Mithilfe der prädiktiven Instandhaltung wird angestrebt, ungeplante Ausfallzeiten zu verhindern.

Was sind die Vorteile der prädiktiven Instandhaltung?

Die prädiktive Instandhaltung ist einer der wichtigsten Faktoren zur Steigerung der Produktivität in Anlagen. Zu den direkten Vorteilen der prädiktiven Instandhaltung gehören die frühzeitige Erkennung von Anlagenausfällen, die Analyse von Grundursachen, verbesserte Produktivität, Mitarbeitersicherheit und Ressourcenreduzierung.

Was ist der Unterschied zwischen prädiktiver und präventiver Instandhaltung?

Der Unterschied zwischen präventiver und prädiktiver Instandhaltung liegt in den analysierten Daten. Bei der prädiktiven Instandhaltung werden die Daten der laufenden Anlagen überwacht und analysiert. Basierend auf dieser Analyse wird ein Aktionsplan erstellt. Die präventive Instandhaltung basiert auf historischen Daten, Durchschnittswerten und erwarteten Lebensdauerstatistiken, um vorherzusagen, wann Instandhaltungsmaßnahmen erforderlich sein werden. Präventive Instandhaltung bezieht sich auf die Reparatur oder den Austausch defekter, beschädigter oder verschlissener Anlagen.

Welche Innovation bietet Artesis für die prädiktive Instandhaltung?

Die einzigartige patentierte Technologie von Artesis nutzt einen modellbasierten Spannungs- und Stromansatz, um eine breite Palette von Fehlern an Elektromotoren zu erkennen. Dieser modellbasierte Ansatz funktioniert nach dem Prinzip, dass der von einem Elektromotor aufgenommene Strom nicht nur von der angelegten Spannung, sondern auch vom Verhalten sowohl des Motors als auch der angetriebenen Anlage beeinflusst wird.

Kann die prädiktive Instandhaltungstechnologie von Artesis in explosionsgefährdeten Bereichen eingesetzt werden?

Die prädiktive Instandhaltungstechnologie von Artesis verwendet den Motor als Sensor, ohne zusätzliche Sensoren zu benötigen. Durch die ausschließliche Messung von Strom und Spannung werden sowohl elektrische als auch mechanische Ausfälle Monate im Voraus erkannt. Daher sind die prädiktiven Instandhaltungslösungen von Artesis die erste Wahl in schwer zugänglichen und gefährlichen Bereichen.

Erfordert die Nutzung der prädiktiven Instandhaltungstechnologie von Artesis Fachwissen?

Nein. Die Analyse und Interpretation von Daten ist bei anderen prädiktiven Instandhaltungstechnologien nicht einfach. Artesis belästigt Sie nicht mit komplexen Berichten dank seiner benutzerfreundlichen Oberfläche. Es ist sehr einfach, das System in Betrieb zu nehmen und mit der Datenerfassung zu beginnen.