Fallas en la bomba y en el mantenimiento predictivo

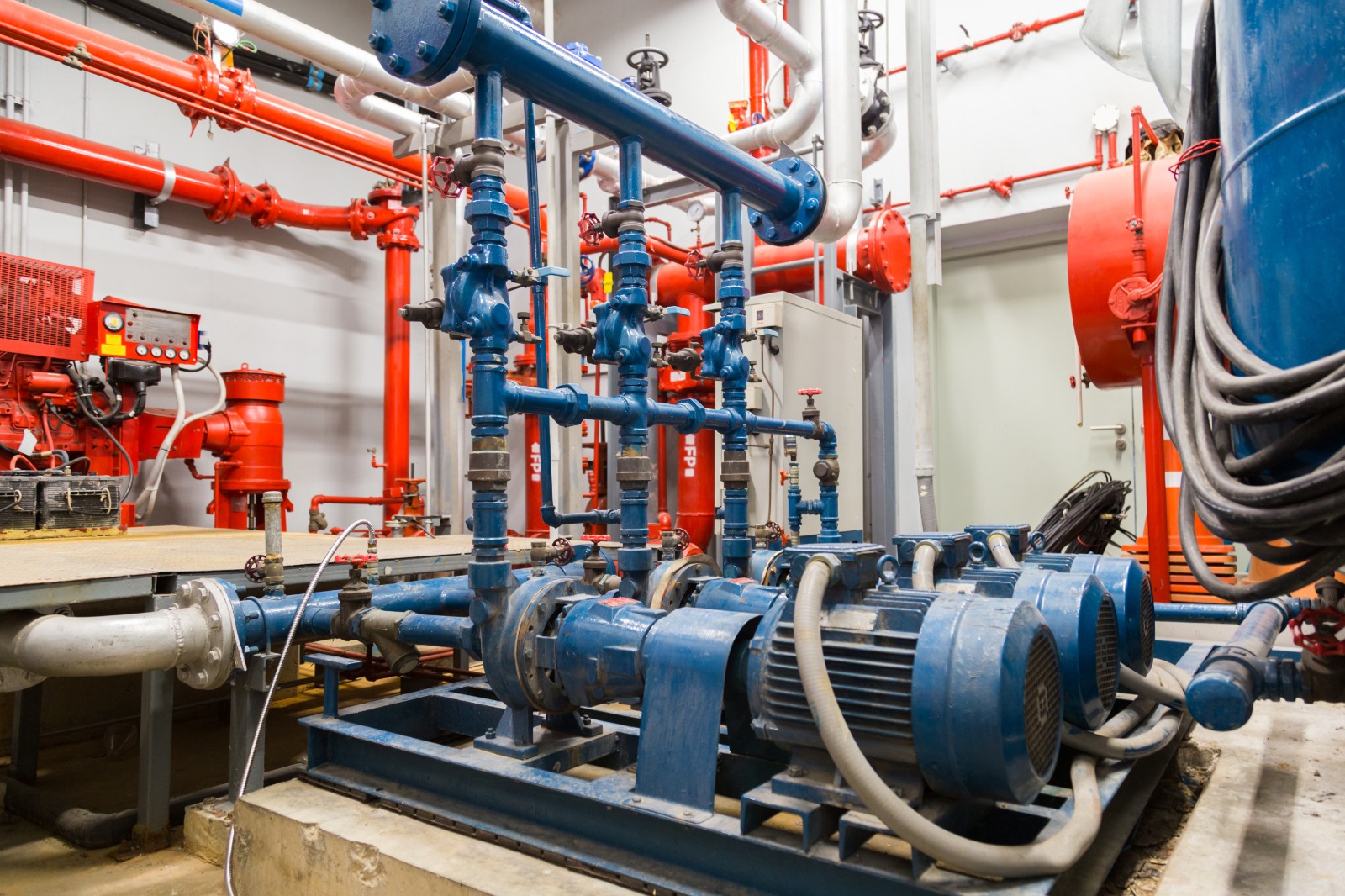

El equipo giratorio es una parte esencial de cualquier proceso en una planta de fabricación de productos químicos o fertilizantes, de petróleo o gas o bien de energía y tiene un papel versátil en las operaciones y la productividad. Debido a la rotación y uso masivo, siempre hay desgaste en las partes móviles que pueden derivar en grandes pérdidas en términos de productividad, materiales, capital humano y reputación en caso de fallas para la entrega a tiempo del producto final. Es una tendencia común en la industria en todo el mundo adoptar programas de mantenimiento planificados según lo brindado por los fabricantes de equipos originales (OEM). Este mantenimiento planificado permite reducir las fallas repentinas y ahorrar así productividad. Con el paso del tiempo, se hace realidad el concepto de mantenimiento preventivo que se enfoca en eliminar la falla antes de que ocurra, lo que finalmente posibilita aumentar la vida útil del equipo. El motor, el generador, los compresores, las bombas, etc. son equipos rotativos clave utilizados en la industria. Las bombas son una parte integral de cualquier planta para el transporte de líquidos de un proceso a otro. El tamaño y las clasificaciones de la bomba pueden variar con respecto a su aplicación. Debido al uso masivo, los siguientes tipos de fallas pueden ocurrir con el paso del tiempo:

- Problemas de sellado

- Problemas de rodamientos

- Vibración debido al desequilibrio o desgaste del rodete de la bomba

- Calce en la entrada y salida

- Pérdidas en el cuerpo de la bomba

- Crecimiento o desgaste del eje

- Juego de acoplamiento o daños/fallas en la clavija

- Aflojamiento de la base

- Fallas de lubricación

- Desgaste y rotura de la manga del eje

- Aflojamiento del rodete

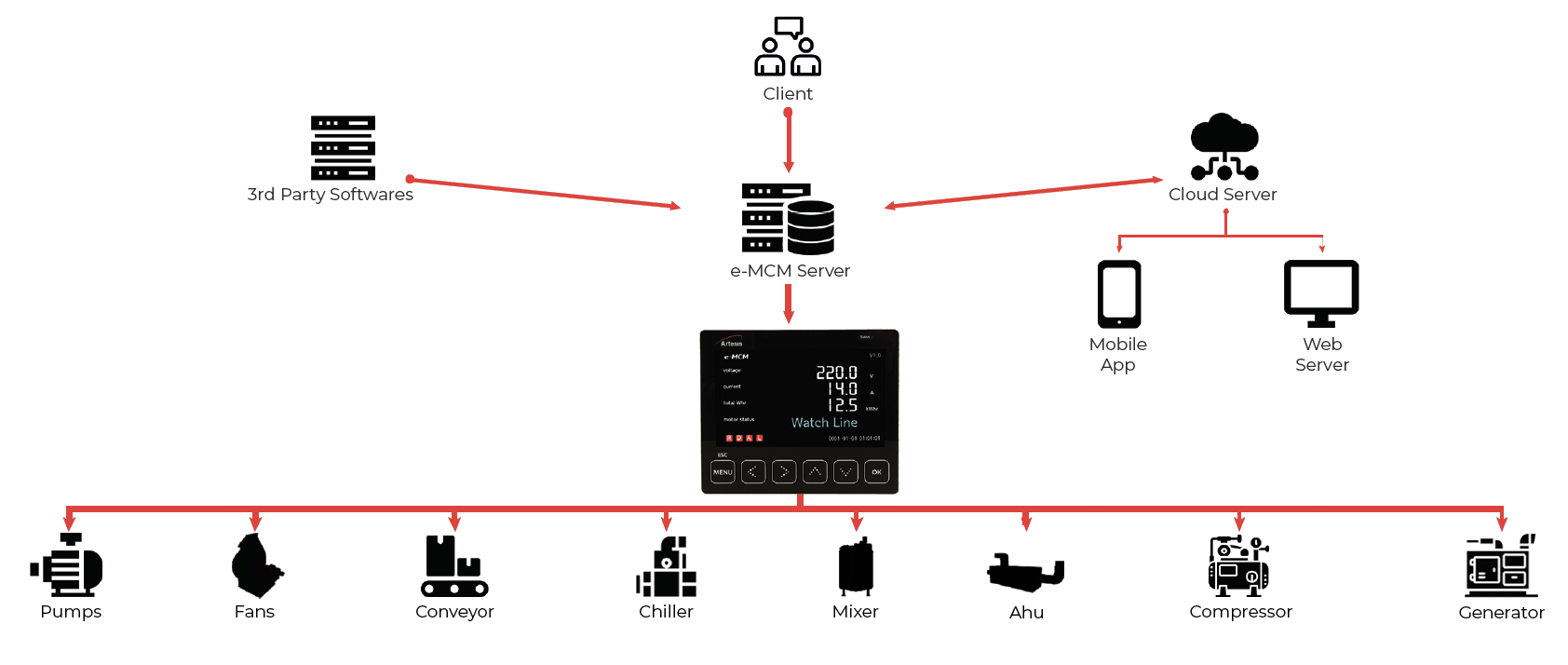

Mantenimiento predictivo, también llamado mantenimiento basado en el estado de los equipos: Hay muchas técnicas de mantenimiento predictivo que se utilizan en industrias; por ejemplo, análisis de firma eléctrica de los motores. Voltaje y corriente basados en modelos (MBVI) es un nuevo concepto que se usa ampliamente en todo el mundo y está ganando popularidad debido a su rentabilidad, facilidad de uso, instalación y alta precisión. Este es un sistema de monitoreo basado en estado de los equipos y se concibe como una versión avanzada del mantenimiento predictivo. El sistema MBVI utiliza datos en línea actuales para diagnósticos adicionales del estado en que se encuentran las partes móviles y también es capaz de almacenar los datos. Dichos registros de datos permiten a los expertos observar si existe alguna desviación en las formas de ondas del voltaje y la corriente con respecto a las condiciones normales. Este sistema se instala en un motor, bomba o en cualquier panel de control de equipo y mide el voltaje y la corriente de entrada. En caso de alguna falla, las formas de onda del módulo voltaje-corriente (V & I) cambiarán y tal situación será diagnosticada por expertos.

Es evidente que las fallas y estados anormales no surgen de la noche a la mañana. El mantenimiento predictivo tiene la ventaja de diagnosticar con antelación fallas futuras. Cada falla tiene su propia forma de onda y también es posible la detección del área defectuosa en el equipo. A diferencia de la planificación de mantenimiento que requiere mantenimiento después de determinado tiempo, pero especialmente en MBVI, el sistema automáticamente indicará que se requiere mantenimiento y en qué momento específico según la situación en que se encuentre, lo que no solo ahorra ingresos sino también producción. Ese ahorro de dinero hace que sea más competitivo en el mercado y es una ventaja definitiva en la era actual de competitividad. Otro beneficio de este sistema es que es menos costoso, ya que no es necesario instalar tales instrumentos en los motores, excepto el módulo de voltaje-corriente (VI) que es altamente confiable.

El sistema MBVI es artificialmente tan competitivo que desde la puesta en servicio recopila y almacena los datos para comparar las lecturas actuales con las anteriores. De esta manera, se lleva a cabo un análisis preciso para ayudar a la persona de mantenimiento en qué momento y qué tipo de mantenimiento se requiere. Por lo tanto, el mantenimiento predictivo es el más requerido y se convierte en una parte integral de cualquier equipo de rotación sofisticado para un uso seguro y durante su vida útil.