Análisis de firma eléctrica en motores

La industria del seguimiento del estado del equipo ha utilizado ampliamente el análisis de vibraciones durante muchos años. El uso de motores de inducción en excitadores industriales es bastante común porque se consideran confiables, rentables y resistentes. De hecho, incluso se convirtieron en fuerza de trabajo de la industria porque juegan un papel esencial a la hora de convertir la energía eléctrica en energía mecánica. Dado que garantizar un funcionamiento seguro depende en gran medida del mantenimiento adecuado, el diagnóstico de fallos, el funcionamiento seguro y la confiabilidad de la operación, existen muchas técnicas y herramientas tradicionales que se utilizan para monitorear los motores de inducción. En este artículo, echamos un vistazo más de cerca al análisis de firma eléctrica en los motores.

También le puede interesar: Seguimiento del estado del motor

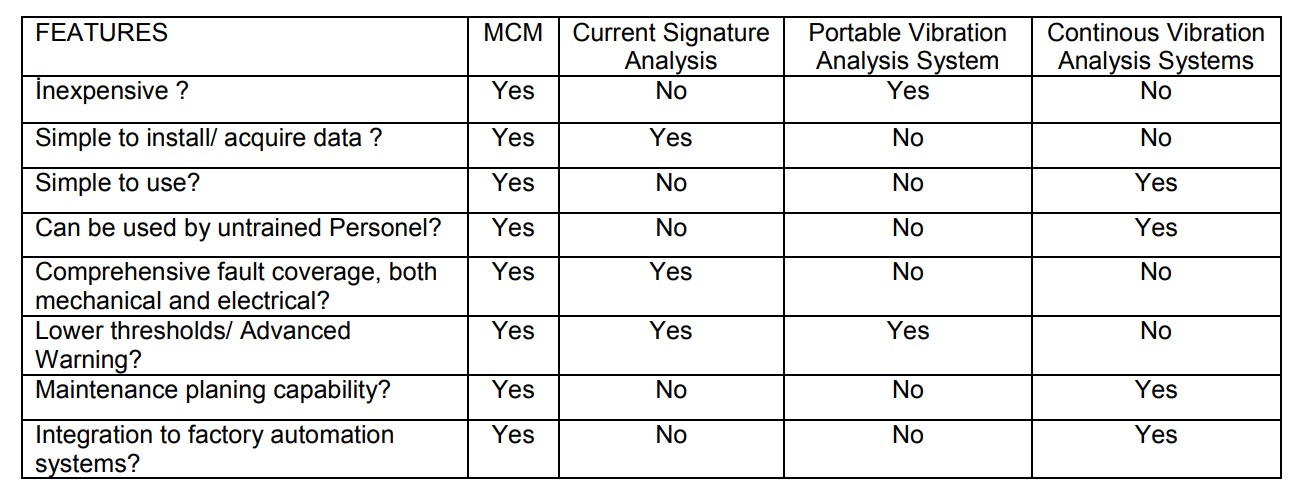

Incluso con todas las herramientas utilizadas para monitorear motores de inducción con el objeto de lograr un alto grado de confiabilidad, las empresas todavía luchaban contra problemas importantes, como la reducción de la vida útil del motor y errores imprevistos del sistema. Existen varios métodos de seguimiento del estado del motor, como el monitoreo térmico y el monitoreo de vibraciones, que necesitan sensores costosos, mientras que el monitoreo actual no necesita ningún tipo de sensor adicional. Por ende, primero abordemos el análisis de la firma eléctrica en los motores y veamos cuál es su rol fundamental en la revolución de la industria del seguimiento del estado del equipo.

¿Qué es el Análisis de firma eléctrica en los motores?

Fue a principios de la década de 1970 cuando el concepto MCSA apareció por primera vez. Al comienzo, el MCSA se propuso como una herramienta que se podía utilizar para monitorear motores en ambientes hostiles y áreas peligrosas dentro de plantas de energía nuclear. El análisis de la firma eléctrica del motor se puede describir como una técnica que ayuda a determinar lel estado de funcionamiento del motor de inducción sin perjudicar la producción. En otras palabras, detecta una señal eléctrica que tiene componentes de corriente e identifica las fallas en la etapa inicial. Por lo tanto, juega un papel fundamental en la prevención de daños y el diagnóstico de fallas del motor. Puede acceder a este link para más información.

El análisis de la firma eléctrica del motor ayuda a detectar lo siguiente:

- Desequilibrio/desalineación

- Defectos en el rodamiento

- Daños en la barra del rotor

- Problemas de carga

- Excentricidad dinámica

- Excentricidad estática

¿Cómo el análisis de firma eléctrica de los motores puede detectar fallas de frecuencia?

Tomemos un ejemplo de la señal eléctrica que adquiere del suministro del motor sin perturbar el funcionamiento de la máquina. En el análisis de firma eléctrica del motor, el espectro de frecuencia (también conocido como firma eléctrica) se adquiere procesando la señal de corriente. En caso de que haya una falla, el espectro de frecuencia se vuelve diferente al del motor en buen estado. La detección de fallas del motor de inducción y el seguimiento del propio estado se obtienen a través de técnicas de procesamiento de señales porque son rentables y su implementación es bastante sencilla. Además, la implementación de MCSA ayuda a obtener un análisis preciso de la falla.

Para identificar los patrones de firma eléctrica exclusivos y encontrar un rango dinámico más amplio de diferentes fallas, existe el uso de decibelios (dB) en contraste con el espectro de frecuencia. Ayuda a identificar defectos como fallas en el estator, recorridos del rotor, fallas en los rodamientos y excentricidad o bien podría detectar una combinación de estos.

Fallas que el MCSA puede detectar

Estas son las fallas que puede detectar el análisis de la firma de eléctrica del motor:

Fallas en el rodamiento

Por lo general, hay dos anillos de rodamientos de elementos rodantes. Cuando los estados de funcionamiento son normales y existe un equilibrio entre una buena alineación y carga, las fallas por desgaste suelen comenzar con pequeñas fisuras. Eso significa que se esparcen lentamente para comenzar a crear vibraciones y niveles de ruido notables. Es comprensible que la detección de fallas en los cojinetes del motor no sea fácil debido a diferentes razones, como las desalineaciones. Aquí es donde MCSA interviene para identificar defectos mediante la detección de componentes de frecuencia: f 0 (frecuencia inferior) y f 1 (frecuencia superior).

Barras de rotor rotas

Sabemos que los motores de inducción específicos tienen el problema de las barras rotas del rotor a causa de ciclos de trabajo laboriosos, pero estos no causan la falla del motor de inducción. No obstante, pueden provocar otros daños. Por ejemplo, el mecanismo de falla puede romper piezas y causar daños mecánicos y fallas de bobinado, lo que afecta directamente la producción y conduce a una reparación costosa.

Excentricidad estática o del entrehierro

Esta falla causa una longitud del entrehierro que no permanece constante al tiempo y al ángulo de la circunferencia del estator. Esto sucede cuando no hay un espacio de aire uniforme entre el estator y el rotor. Hay tres tipos de excentricidad de entrehierro: excentricidad dinámica, estática y mixta.

Rol que desempeña MCSA en la revolución de la industria de seguimiento del estado del motor

Las bombas eléctricas submarinas (ESP, por sus siglad en inglés) son un ejemplo perfecto de la importancia de MCSA para cambiar la faz de la industria de seguimiento del estado de los motores. Como los ESP juegan un papel esencial en las operaciones de producción de gas y petróleo, se consideran una de las opciones más compatibles porque un depósito no tiene suficiente energía para producir petróleo y requiere un método de elevación económico para aumentar el flujo del fluido.

Sin embargo, las arduas condiciones en algunas bombas conllevan a que la confiabilidad de la bomba se vea afectada. Debido a esto, hay fallas de ESP provocadas por la presencia de pequeñas partículas de roca, cambios repentinos en las situaciones en que se encuentra el pozo, presencia de gas e incluso el aumento de temperatura. Dado que ESP comenzó a fallar debido a tantos factores externos e internos que afectaron directamente la producción, se necesitaba una solución que pudiera mitigar los riesgos. Aquí es donde MCSA intervino como una solución perfecta porque analiza los datos de corriente y voltaje mediante el uso de algoritmos avanzados y ayuda a detectar los problemas a tiempo para evitar cualquier tipo de daño.

Con la introducción de MCSA, las herramientas de seguimiento del estado de ESP anteriores ya no parecen muy efectivas porque el sistema MCSA se puede instalar en el gabinete de control del motor (el entorno ideal para que el sistema mitigue los riesgos con precisión). Lo que hace que los sensores MCSA sean tan efectivos es que tienen la capacidad de recopilar datos independientemente de las condiciones de funcionamiento. Por lo tanto, MCSA garantiza que haya flujos continuos de datos de la mejor calidad.

Ahora analicemos los algoritmos de detección de anomalías en el ESP y cómo debería inspeccionarse cada motor y bomba. Sin embargo, con MSCA, no es necesario examinar cada bomba para realizar inspecciones manuales, ya que el equipo de ingeniería puede monitorear fácilmente cientos de estos equipos. El sistema basado en MSCA simplemente ha erradicado el proceso minucioso e intensivo de inspeccionar manualmente cada motor y bomba. Los algoritmos de detección de anomalías también señalan qué bombas no funcionan correctamente. Esto ayuda a que el equipo de mantenimiento pueda concentrarse en aquellas bombas que requieren reparación urgente. Además, también indica cuál es la raíz del problema.

Clasificación de fallas

MCSA tiene algoritmos de clasificación que ayudan a identificar diversos patrones asociados con diferentes mecanismos de falla. Por ejemplo, si hay daños en el estator, la cavitación de la bomba mostrará un patrón diferente. Si algún mecanismo no funciona correctamente, dejará una marca en la onda de corriente sinusoidal, lo que indica al equipo de mantenimiento que lo revise. Algunas de las otras fallas que MCSA puede detectar son las siguientes:

- Sobrecalentamiento y chispas debido a barras de rotor rotas o dañadas

- Excentricidad estática o de entrehierro.

- Daños en los cojinetes.

- Efectos de carga.

- Cavitación

- Efectos de desgaste en el equipo.

Conclusiones

No se puede negar que la herramienta de seguimiento del estado del motor basada en MCSA ha sido un gran hallazgo para los ESP. Ha ayudado enormemente a reducir los costos de mantenimiento y el tiempo de inactividad (que a menudo no era planificado) y minimizar los riesgos ambientales y de seguridad. No nos equivocaremos en afirmar que las últimas herramientas de MCSA son incluso más efectivas porque los sistemas de sensores se instalan en los MCC en lugar de instalarlos en el activo. En general, el análisis de la firma eléctrica del motor es la mejor tecnología, ya que ofrece un monitoreo en línea altamente selectivo, pero rentable para diferentes maquinarias industriales.