旋转设备是任何工艺/化工/化肥/石油&天然气或发电厂的重要组成部分,在运营和生产力方面发挥着多功能作用。由于大量旋转/使用,运动部件总是存在磨损,如果未能及时交付产品,可能会导致生产力、材料、人力和声誉方面的重大损失。全球工业界普遍采用原始设备制造商(OEM)提供的计划维护时间表。这种计划维护可以遏制突发故障并节省生产力。随着时间的推移,预防性维护概念变为现实,它着重于在故障发生之前消除故障,最终使延长设备寿命成为可能。电机、发电机、压缩机、泵等是工业中使用的关键旋转设备。泵是任何工厂中不可或缺的部分,用于将液体从一个工艺传输到另一个工艺。泵的大小和额定值可能因其应用而异。由于大量使用,随着时间的推移可能会发生以下类型的故障。

泵是任何工厂中不可或缺的部分,用于将液体从一个工艺传输到另一个工艺

- 密封失效

- 轴承问题

- 由于叶轮不平衡/磨损导致的振动

- 进/出口堵塞

- 泵体泄漏

- 轴膨胀/磨损

- 联轴器间隙/销损坏/故障

- 基础松动

- 润滑故障

- 轴套磨损

- 叶轮松动

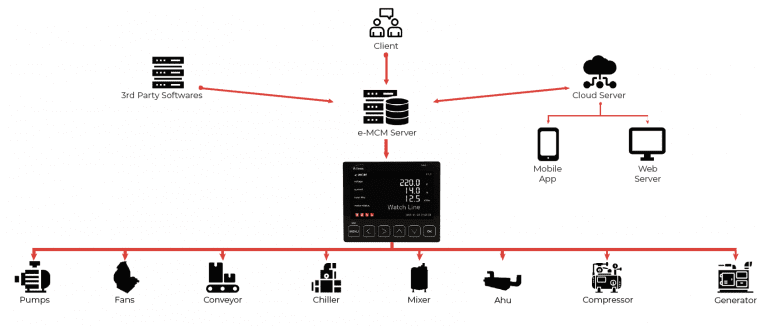

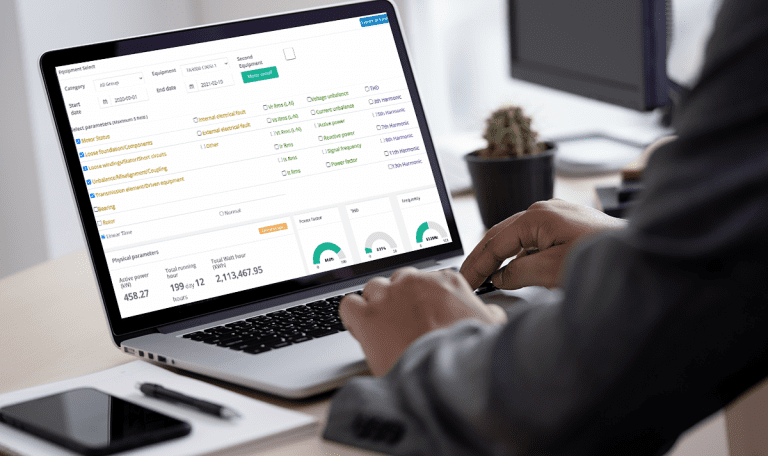

预测性维护也称为基于条件的维护,工业中使用了许多预测性维护技术,例如电流特征分析。基于模型的电压和电流(MBVI)是一个新概念,在全球范围内被广泛使用并因其成本效益、易于使用/安装和高精度而越来越受欢迎。这是一种基于条件的监测系统,是预测性维护的高级版本。MBVI系统使用当前在线数据进一步诊断移动部件的健康状况,并能够存储数据。这些数据记录使专家能够查看电压和电流波形是否与正常条件有任何偏差。该系统安装在电机/泵或任何设备控制面板中,测量输入电压和电流。如果出现任何故障,V & I的波形将改变形状,专家将诊断这种情况。

Artesis预测性维护解决方案可提前数月预测泵的电气和机械故障。

显然,故障/异常情况不会突然出现。预测性维护具有早期诊断未来故障的优势。每种故障都有其自己的波形,也可以精确定位设备中的故障区域。这与需要在特定时间过后进行维护的维护计划不同,特别是在MBVI中,系统将自行告知根据当前情况在何时需要维护,这不仅节省了收入,还节省了生产。节省资金使得在市场上更具竞争力成为可能,这在当前竞争激烈的时代是一个最终优势。该系统的另一个好处是成本较低,因为除了高度可靠的电压-电流(VI)模块外,不需要在电机上安装任何其他仪器。

MBVI系统具有人为设计的高度竞争力,从调试开始就收集并存储数据,以便将当前读数与先前读数进行比较。通过这种方式,进行准确的分析,帮助维护人员确定何时需要进行何种类型的维护。因此,预测性维护成为任何复杂旋转设备安全使用和经济寿命的重要组成部分,备受青睐。