Прогнозное обслуживание (PdM) стало краеугольным камнем современной промышленности. В конечном итоге, оно сыграло решающую роль в революционном подходе к раннему обнаружению неисправностей и значительному сокращению производственных простоев. Этот проактивный подход использует передовую прогнозную аналитику и модели отказов, предоставляя специалистам по техническому обслуживанию возможность выявлять потенциальные проблемы до их эскалации. Внедрение эффективной, всеобъемлющей программы технического обслуживания имеет решающее значение для эффективности производства. Она напрямую способствует повышению производительности, улучшению качества, повышению безопасности и надежности. Более того, первоклассная программа прогнозного обслуживания обеспечивает работу всего производственного оборудования на полную мощность, что приводит к сокращению простоев оборудования, минимизации работ по техническому обслуживанию и оптимизации запасов запчастей. Итак, давайте подробно рассмотрим роль прогнозного обслуживания в снижении количества отказов оборудования.

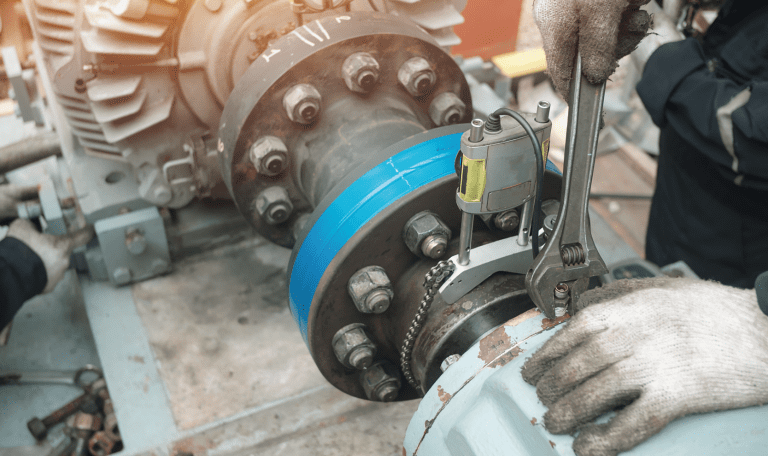

Как прогнозное обслуживание предотвращает отказы оборудования?

Даже самые опытные специалисты по техническому обслуживанию могут лишь делать обоснованные предположения о сроке службы своих активов и оборудования. Прогнозное обслуживание, однако, привносит определенную степень уверенности. Вот как прогнозное обслуживание помогает снизить количество отказов оборудования: Раннее обнаружение проблем: Прогнозное обслуживание — это проактивный подход, использующий различные технологии для мониторинга и анализа ключевых параметров оборудования, таких как вибрация, температура, качество масла и потребление энергии. Таким образом, путем непрерывного мониторинга этих параметров, PdM может обнаруживать незначительные изменения, которые могут указывать на возникновение проблемы. Эти небольшие изменения, часто незаметные для человеческого глаза, могут быть ранними признаками потенциальных проблем.

Проактивное планирование технического обслуживания: Благодаря ранним предупреждениям от PdM, техническое обслуживание может быть стратегически спланировано для предотвращения перерастания небольших проблем в крупные. Этот проактивный подход позволяет своевременно заменять изношенные детали и обеспечивает работу оборудования на пике эффективности. Планируя техническое обслуживание на основе фактического состояния оборудования, а не фиксированного графика, ресурсы используются более эффективно, и снижается риск непредвиденных поломок. Минимизация простоев: Одним из основных преимуществ PdM является его способность предотвращать неожиданные отказы оборудования, которые могут нарушить производство. Выявляя и устраняя проблемы на ранней стадии, PdM способствует поддержанию бесперебойного рабочего процесса, тем самым увеличивая время бесперебойной работы производства и общую операционную эффективность. Продление срока службы оборудования: Прогнозное обслуживание играет решающую роль в продлении срока службы оборудования. Выявляя и устраняя незначительные проблемы до того, как они перерастут в серьезные, PdM снижает износ оборудования. Этот проактивный подход не только помогает поддерживать оптимальную производительность оборудования, но и продлевает общий срок его службы. В результате предприятия могут максимизировать свою окупаемость инвестиций, откладывая необходимость дорогостоящих замен и обеспечивая более длительный срок эксплуатации своего оборудования.

Экономия затрат: Хотя может показаться, что прогнозное обслуживание связано с дополнительными первоначальными затратами, такими как инвестиции в датчики и инструменты анализа данных, эти расходы часто компенсируются долгосрочной экономией. Предотвращая дорогостоящие ремонты, замену деталей и простои производства, прогнозное обслуживание способствует существенной экономии средств. Способность предвидеть и устранять потенциальные проблемы до того, как они превратятся в серьезные неисправности, может привести к значительному сокращению затрат на техническое обслуживание и эксплуатацию, делая прогнозное обслуживание финансово рациональной стратегией для предприятий.

Технологии, используемые для прогнозного обслуживания

- Датчики: Эти устройства играют ключевую роль в прогнозном обслуживании, будучи прикрепленными к оборудованию для непрерывного сбора данных о критических показателях, таких как вибрация, температура и давление. Отслеживая эти параметры, датчики могут предоставлять актуальную информацию о состоянии оборудования, обеспечивая раннее обнаружение потенциальных проблем.

- 〈ci id=»gid_0″〉Машинное обучение (ML):〈/ci〉 Алгоритмы машинного обучения являются краеугольным камнем прогнозного обслуживания, используемым для глубокого анализа данных с датчиков. Эти алгоритмы способны выявлять закономерности и аномалии в данных, которые могут указывать на надвигающиеся отказы оборудования. Обучаясь на исторических данных, алгоритмы машинного обучения могут со временем повышать свою точность, делая прогнозы более надежными.

- 〈ci id=»gid_0″〉Аналитика данных:〈/ci〉 Этот компонент включает в себя использование передовых инструментов для анализа больших объемов данных, собираемых датчиками. Аналитика данных позволяет ремонтным бригадам просеивать данные и извлекать практически применимые выводы. Эти выводы могут информировать о своевременном вмешательстве, позволяя бригадам решать проблемы до того, как они перерастут в серьезные неисправности, тем самым предотвращая незапланированные простои.

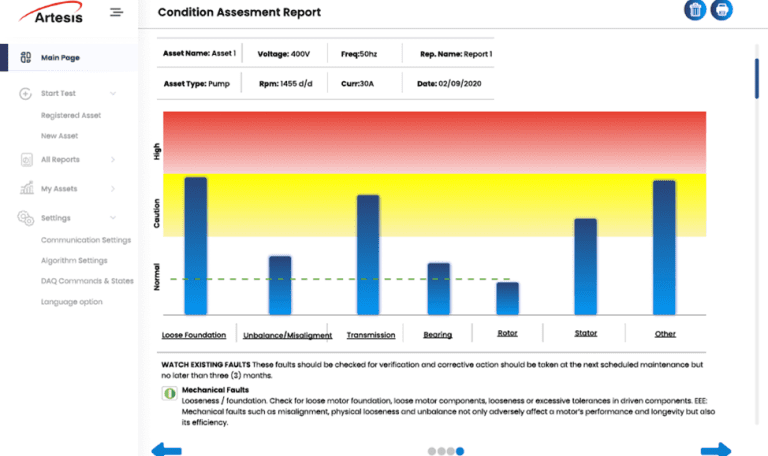

По существу, прогнозное обслуживание направлено не только на предотвращение поломок; оно оптимизирует весь производственный процесс, обеспечивая бесперебойную работу и, в конечном итоге, способствуя успеху бизнеса. Таким образом, если вы хотите максимально эффективно использовать прогнозное обслуживание, наиболее надежным источником является Artesis. В Artesis мы обеспечиваем бесперебойный мониторинг посредством простой и легко понятной информации. Наша система использует систему предупреждений в стиле «светофора» и автоматически доставляет информацию о неисправностях непосредственно на человеко-машинный интерфейс (HMI) и по электронной почте. Свяжитесь с нами, если вы хотите узнать больше.