Les industries doivent réévaluer et réinterpréter leurs processus de maintenance et de production conformément à la digitalisation expérimentée au cours des dix dernières années. Cette évolution et transformation rapides contraignent les installations de production à devenir plus intelligentes et plus compétitives. La maintenance industrielle doit désormais être aussi numérique et intelligente que possible pour les installations de production. La maintenance prédictive offre de grandes opportunités aux entreprises pour une installation plus intelligente et plus numérique. Dans notre nouvel article, examinons ce qu’est la maintenance prédictive, pourquoi elle est utilisée et quels avantages elle apporte aux entreprises.

La maintenance prédictive est une technique qui utilise des outils et des techniques d’analyse de données pour détecter les anomalies dans votre exploitation et les défauts potentiels dans les équipements et les processus.

Qu’est-ce que la maintenance prédictive ?

La maintenance prédictive est une technique qui utilise des outils et des techniques d’analyse de données pour détecter les anomalies dans votre exploitation et les défauts potentiels dans les équipements et les processus. Grâce à la maintenance prédictive, les défaillances possibles sont détectées à l’avance et les erreurs potentielles sont évitées. De cette manière, les installations de production ont la possibilité de réduire au maximum les temps d’arrêt non planifiés. Alors que des techniques telles que l’analyse d’huile, l’analyse des vibrations et l’infrarouge étaient fréquemment utilisées dans la maintenance prédictive par le passé, les technologies de maintenance prédictive ont également évolué et se sont développées avec la réduction du coût des capteurs et la propagation de la technologie IoT. Pour plus d’informations, consultez la surveillance conditionnelle.

Comment fonctionne la maintenance prédictive ?

La maintenance prédictive utilise des capteurs et des dispositifs qui se connectent sans fil à un système. Ces capteurs surveillent des facteurs tels que la température, les vibrations et les niveaux d’huile pour fournir des informations en temps réel sur les performances des équipements.

Analyse des données

Les données recueillies par les capteurs sont envoyées à un centre où des algorithmes d’apprentissage automatique les analysent dans le contexte du fonctionnement et de l’usure des machines. Cette analyse aide à détecter les modèles, les anomalies et les écarts par rapport aux conditions de fonctionnement.

Modèles prédictifs

Les modèles de maintenance prédictive utilisent les données recueillies pour prédire les défaillances des équipements. Ils suggèrent des actions de maintenance. Ces modèles comparent le comportement des équipements avec le comportement attendu, permettant aux techniciens d’agir avant que les pannes ne surviennent. La détection précoce aide à prévenir les défaillances et à réduire les temps d’arrêt.

Établissement d’un plan de maintenance prédictive

Pour la mise en œuvre d’un plan de maintenance prédictive, les entreprises doivent considérer les étapes suivantes : Commencer modestement ; Initier la maintenance prédictive sur des actifs sélectionnés avant de l’étendre. Cette approche permet de tester l’efficacité de la stratégie et d’affiner le processus. Identifier les actifs ; Déterminer quels actifs sont les plus appropriés pour la maintenance.

Certains équipements peuvent avoir une importance particulière ou être plus susceptibles de tomber en panne, ce qui en fait des candidats appropriés pour cette méthode. Allocation des ressources ; Identifier les ressources nécessaires pour mettre en œuvre la maintenance, telles que la main-d’œuvre, les matériaux, l’infrastructure et la technologie. La formation du personnel impliqué dans la procédure est également cruciale. Initier la surveillance des actifs ; Commencer à surveiller les actifs sélectionnés et recueillir des données. Ces données servent de base à l’établissement d’un système de maintenance. Créer des algorithmes d’apprentissage automatique ; Utiliser les données recueillies pour créer des algorithmes d’apprentissage automatique personnalisés de prévision des défaillances d’équipement basés sur les tendances des données. Mettre en œuvre les algorithmes sur des actifs d’essai ; Appliquer les algorithmes aux actifs d’essai. Produire des rapports et des insights dérivés des données collectées. Cette étape permet aux entreprises d’évaluer l’efficacité de leur régime de maintenance. Amélioration continue ; Utiliser les résultats et les retours d’information des actifs d’essai pour améliorer et optimiser le processus de maintenance. L’amélioration continue garantit que la stratégie reste efficace au fil du temps.

Que propose la maintenance prédictive aux usines ?

Réduction des coûts de maintenance

La maintenance prédictive est essentielle lors de l’élaboration d’un programme de gestion de la maintenance complet pour une installation industrielle. Tandis que les programmes de maintenance traditionnels sont basés sur des routines d’entretien pour tous les équipements et offrent une réponse rapide aux défaillances inattendues, les plans de maintenance prédictive ne prévoient des tâches de maintenance spécifiques que lorsqu’elles sont réellement nécessaires. Par conséquent, l’un des principaux avantages de la maintenance prédictive est la réduction des coûts globaux de maintenance dans l’entreprise. La maintenance prédictive réduit le coût des pièces de rechange, des outils et autres équipements nécessaires à l’entretien du matériel.

Diminution des pannes de machines

La surveillance régulière des conditions réelles des équipements et des systèmes de process réduit considérablement le nombre de défaillances inattendues et catastrophiques des équipements. En comparant les défaillances inattendues des équipements avant la mise en œuvre du programme de maintenance prédictive et la période de deux ans suivant l’inclusion de la surveillance des conditions dans le programme, le taux de défaillance diminue de manière significative.

Diminution des coûts de stock

La capacité à prévoir les pièces et outils défectueux nécessitant une réparation ainsi que les compétences de main-d’œuvre pertinentes réduit à la fois le temps de réparation et les coûts. Les installations industrielles disposent de suffisamment de temps pour commander un remplacement ou des pièces de rechange selon les besoins, plutôt que d’acheter toutes les pièces de rechange pour le stock.

Meilleure efficacité de production

La disponibilité des systèmes de process augmente après la mise en œuvre d’un programme de maintenance prédictive basé sur l’état. L’amélioration ici est basée sur la disponibilité des machines et n’inclut pas l’amélioration des rendements des processus. Cependant, un programme complet de maintenance prédictive qui inclut la surveillance des paramètres de processus contribue de manière significative à l’efficacité de la production.

Sécurité accrue des employés

L’avertissement précoce des problèmes de machines et de systèmes réduit le risque de défaillance catastrophique qui pourrait entraîner des blessures personnelles ou la mort.

Durée de vie prolongée

La prévention des défaillances catastrophiques et la détection précoce des problèmes de machines et de systèmes augmentent la durée de vie des machines industrielles de 30 % en moyenne. Un autre avantage de la maintenance prédictive est qu’elle peut estimer automatiquement le temps moyen entre les pannes (MTBF). Cette statistique fournit un moyen de déterminer le moment le plus rentable pour remplacer la machine plutôt que d’encourir constamment des coûts de maintenance élevés.

Vérification des activités de maintenance

La maintenance prédictive peut être utilisée pour déterminer si les réparations effectuées sur les machines existantes résolvent les problèmes identifiés ou provoquent un comportement anormal supplémentaire avant le redémarrage du système. De plus, les données obtenues dans le programme de maintenance prédictive peuvent être utilisées pour planifier les arrêts d’usine. De nombreuses industries tentent de résoudre les problèmes majeurs ou de programmer des calendriers de maintenance préventive pendant les arrêts de maintenance annuels. Les données prédictives peuvent fournir les informations nécessaires pour planifier des réparations spécifiques ainsi que d’autres activités pendant l’arrêt.

Quelle est la différence entre la maintenance préventive et la maintenance prédictive ?

La maintenance préventive implique l’inspection et l’entretien d’un actif à des intervalles prédéterminés, qu’ils soient nécessaires ou non. Les intervalles de maintenance sont généralement basés sur l’utilisation ou le temps déterminé à partir du cycle de vie moyen d’un actif. La maintenance prédictive assure un suivi constant d’un actif, ce qui aide à définir un plan de maintenance sur mesure pour chaque actif. Cette approche maximise la durée de vie d’un actif tout en contribuant à réduire les coûts de maintenance.

| Maintenance Prédictive | Maintenance Préventive |

| Elle est effectuée pour prédire les défaillances susceptibles de se produire. | Elle est effectuée pour prévenir les défaillances inattendues des actifs. |

| Elle est effectuée régulièrement. | Elle est effectuée régulièrement. |

| Aucun temps d’arrêt de la machine n’est requis, c’est-à-dire qu’il n’est pas nécessaire d’interrompre les fonctions principales des actifs car cette maintenance peut être effectuée pendant que les actifs exécutent leurs fonctions régulières. | Il est nécessaire d’augmenter le temps d’arrêt de l’actif pour effectuer la maintenance, c’est-à-dire qu’il faut arrêter les fonctions principales des actifs pour effectuer l’action de maintenance. |

| La maintenance n’a lieu que lorsque des défaillances potentielles sont identifiées. | La maintenance a lieu même si aucune défaillance potentielle n’est identifiée. |

| Elle est plus complexe et difficile que la maintenance préventive. | C’est un processus moins complexe et plus simple que la maintenance prédictive. |

| Cette action de maintenance est moins coûteuse que la maintenance préventive car on peut simplement éviter les maintenances non nécessaires et ainsi réduire les coûts de maintenance. | Cette action de maintenance est plus coûteuse que la maintenance prédictive, car la maintenance régulière nécessite un investissement plus important. |

| Elle est moins chronophage car dans ce type de maintenance, on ne doit effectuer l’inspection et la maintenance que lorsque c’est nécessaire. | Elle est plus chronophage car dans ce type de maintenance, on doit effectuer régulièrement l’inspection et la maintenance. |

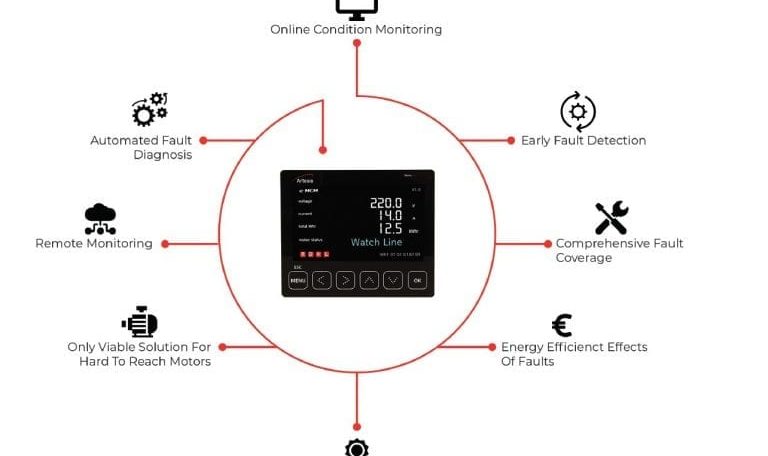

Comment Artesis vous aide-t-il ?

Grâce à sa fonction complète de détection des défauts, les solutions de Maintenance Prédictive d’Artesis réduisent considérablement vos coûts de maintenance et contribuent à l’efficacité énergétique de l’ensemble de votre installation. La précision de détection des erreurs est supérieure à 90%, garantissant ainsi la maintenance la plus précise.

Les solutions de Maintenance Prédictive d’Artesis réduisent considérablement vos coûts de maintenance et contribuent à l’efficacité énergétique de l’ensemble de votre installation

Installation Facile

L’installation de l’e-MCM ne nécessite qu’une connexion de tension et de courant triphasé via des transformateurs de courant (TC) et des transformateurs de tension (TT) à faible coût (si nécessaire). Il est généralement situé dans l’armoire de commande du moteur, nécessitant de très courtes longueurs de câbles et évitant le besoin d’installer des équipements dans des zones éloignées ou dangereuses.

Utilisation Facile

La maintenance prédictive permet l’établissement automatique de bases de données et le suivi des paramètres. Le degré de défaillance est affiché sur une échelle variable, éliminant ainsi le besoin de personnel expert.

Diagnostic

La maintenance prédictive est efficace pour détecter les défauts électriques, mécaniques et de processus. De plus, elle peut être utilisée à la fois pour la mesure de la production et de l’efficacité énergétique. Ce point est important, car des études montrent que les défaillances des moteurs peuvent affecter l’efficacité énergétique jusqu’à 18%.

Avertissement Précoce

Dans la technologie de Surveillance de l’État des Moteurs, les valeurs seuils ne sont pas affectées par les conditions du système. Par conséquent, la maintenance prédictive peut donner des avertissements précoces et précis.

L’avenir de la PdM

L’avenir de la maintenance s’annonce prometteur, avec des avancées et une acceptation plus large anticipées. À mesure que la technologie progresse, les défis associés à la mise en œuvre sont susceptibles de diminuer, rendant la maintenance prédictive plus accessible et rentable pour les entreprises de toutes tailles. Les sociétés qui adoptent des pratiques de maintenance sont en mesure de bénéficier d’une efficacité opérationnelle accrue, d’économies de coûts et de stratégies de maintenance améliorées. La maintenance prédictive est appelée à jouer un rôle crucial dans les industries, assurant la longévité et la performance optimale des équipements essentiels. En résumé, la maintenance prédictive permet aux entreprises d’adopter une approche proactive de la maintenance grâce à l’utilisation de la technologie et de l’analyse de données. En détectant les problèmes d’équipement avant qu’ils ne se manifestent, les entreprises peuvent réduire les temps d’arrêt, diminuer les dépenses et prolonger la durée de vie de leurs machines. Avec l’avancement de la technologie, l’avenir de la maintenance apparaît prometteur, soulignant son importance pour les entreprises s’efforçant de rester compétitives dans un environnement en constante évolution.

Questions Fréquemment Posées

Qu’est-ce que la maintenance prédictive ?

La maintenance prédictive est une technique qui utilise l’analyse de données pour détecter à l’avance les erreurs susceptibles de se produire dans vos opérations et équipements. Grâce à la maintenance prédictive, l’objectif est de prévenir les temps d’arrêt imprévus.

Quels sont les avantages de la maintenance prédictive ?

La maintenance prédictive est l’un des facteurs les plus importants qui augmentent la productivité dans l’installation. Les avantages directs de la maintenance prédictive comprennent la détection précoce des défaillances d’équipement, l’analyse des causes profondes, l’amélioration de la productivité, la sécurité des employés et la réduction des ressources.

Quelle est la différence entre la maintenance prédictive et la maintenance préventive ?

La différence entre la maintenance préventive et la maintenance prédictive réside dans les données analysées. Les données des équipements en fonctionnement dans la maintenance prédictive sont surveillées et analysées. Selon cette analyse, un plan d’action est élaboré. La maintenance préventive se base sur des données historiques, des moyennes et des statistiques de durée de vie prévue pour prédire quand les activités de maintenance seront nécessaires. La maintenance préventive fait référence à la réparation ou au remplacement d’équipements défectueux, brisés ou usés.

Quelle innovation Artesis propose-t-elle pour la maintenance prédictive ?

La technologie brevetée unique d’Artesis utilise une approche modélisée du système de tension et de courant pour détecter un large éventail de défauts sur les moteurs électriques. Cette approche basée sur un modèle fonctionne selon le principe que le courant consommé par un moteur électrique est affecté non seulement par la tension appliquée, mais aussi par le comportement du moteur et de l’équipement entraîné.

La technologie de maintenance prédictive d’Artesis peut-elle être utilisée dans des zones dangereuses ?

La technologie de maintenance prédictive d’Artesis utilise le moteur comme capteur, sans utiliser aucun capteur supplémentaire. En mesurant uniquement le courant et la tension, les défaillances électriques et mécaniques sont détectées plusieurs mois à l’avance. Ainsi, les solutions de maintenance prédictive d’Artesis sont le premier choix dans les zones difficiles d’accès et dangereuses.

L’utilisation de la technologie de maintenance prédictive d’Artesis requiert-elle une expertise particulière ?

Non. L’analyse et l’interprétation des données ne sont pas aisées avec d’autres technologies de maintenance prédictive. Artesis vous épargne la complexité des rapports grâce à son interface conviviale. La mise en service du système et le début de la collecte de données sont extrêmement simples.