预测性维护(PdM)已成为现代工业的基石。毕竟,它在早期故障检测和显著减少生产停机方面发挥了关键作用。这种主动方法利用先进的预测分析和故障模式,使维护专业人员能够在问题升级之前识别潜在问题。集成有效的、全面的维护计划对制造效率至关重要。它直接有助于提高生产力、改善质量、增强安全性和提高可靠性。此外,一流的预测性维护计划确保所有生产设备以全功率运行,从而减少设备停机时间,最小化维护工作,并保持精简的备件库存。那么,让我们详细了解预测性维护在减少机器故障方面的作用。

预测性维护如何击败机器故障?

即使是最有经验的维护专业人员也只能对其资产和设备的寿命做出有根据的猜测。然而,预测性维护带来了一定程度的确定性。以下是预测性维护如何帮助减少机器故障:早期问题检测:预测性维护是一种主动方法,利用各种技术监控和分析关键机器参数,如振动、温度、油质和功耗。通过持续监控这些参数,PdM可以检测到可能表明问题开始的微小变化。这些肉眼难以察觉的小变化可能是潜在问题的早期警告信号。

主动维护计划:通过PdM的早期警告,可以战略性地计划维护,以防止小问题变成大问题。这种主动方法允许及时更换磨损部件,并确保机器以最高效率运行。通过根据实际机器状况而不是固定时间表安排维护,资源得到更有效的利用,意外故障的风险也降低了。最小化停机时间:PdM的主要优势之一是能够防止可能扰乱生产的意外设备故障。通过早期识别和解决问题,PdM有助于维持平稳和不间断的工作流程,从而增加生产正常运行时间和整体运营效率。延长机器寿命:预测性维护在延长机器寿命方面发挥着关键作用。通过在小问题升级为重大问题之前识别和解决它们,PdM减少了机器的磨损。这种主动方法不仅有助于维持机器的最佳性能,还延长了它们的整体寿命。因此,企业可以通过延迟昂贵替换的需求并确保其机器保持更长时间的运行来最大化投资回报。

成本节约:虽然预测性维护似乎涉及额外的前期成本,如传感器和数据分析工具的投资,但这些费用通常会被长期节省所抵消。通过预防昂贵的维修、零件更换和生产停机时间,预测性维护为大量成本节约做出贡献。能够在潜在问题变成重大故障之前预测并纠正它们,可以显著减少维护和运营成本,使预测性维护成为企业的一种财务明智的策略。

用于预测性维护的技术

- 传感器:这些设备在预测性维护中发挥着关键作用,它们被附加到设备上以持续收集关键指标数据,如振动、温度和压力。通过监控这些参数,传感器可以提供机器状况的实时洞察,从而实现潜在问题的早期检测。

- 机器学习 (ML): ML 算法是预测性维护的基石,用于深入分析传感器数据。这些算法可以识别数据中的模式和异常,可能表明设备即将发生故障。通过从历史数据中学习,ML 算法可以随着时间的推移提高其准确性,使预测更加可靠。

- 数据分析: 该组件涉及使用高级工具分析传感器收集的大量数据。数据分析使维护团队能够筛选数据并提取可操作的见解。这些见解可以提供及时的干预措施,使团队能够在问题升级为重大故障之前解决问题,从而防止计划外停机。

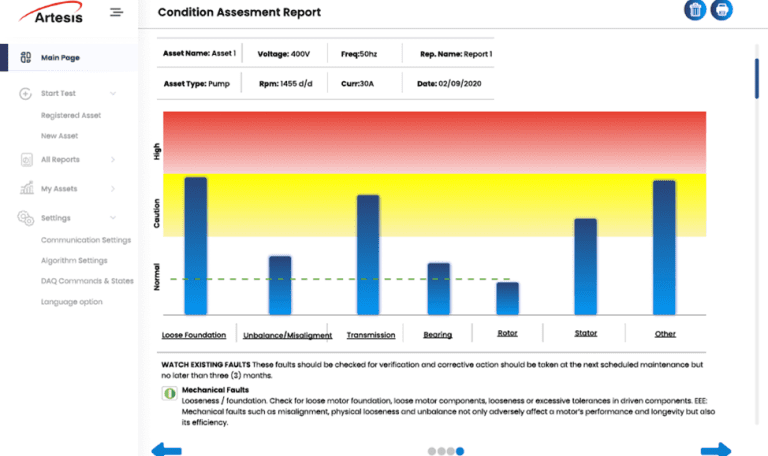

本质上,预测性维护不仅仅是为了防止故障;它是为了优化整个生产过程,确保顺畅、不间断的操作,并最终推动业务成功。因此,如果您想充分利用预测性维护,最值得信赖的来源是Artesis。在 Artesis,我们通过简单易懂的信息提供无缝监控。我们的系统采用“交通灯”样式的警告系统,并自动将故障信息直接传送到人机界面 (HMI) 和电子邮件中。联系我们了解更多信息。